Стандарты, испытания и инновации в сфере промышленных тормозов

.jpg)

Стандарты

Стандарты качества играют важную роль в производстве тормозных систем. Они определяют требования к материалам, конструкции и рабочим характеристикам тормозов. В разных странах и регионах используются разные стандарты, ниже представлено большинство стандартов, которые влияют на производителей промышленных тормозов:

- ISO

Стандарт ISO 9001 устанавливает требования к системам менеджмента качества. В контексте промышленных тормозов это может включать в себя процессы проектирования, производства и тестирования тормозных систем.

Стандарт ISO 14001 помогает компаниям разрабатывать и внедрять политику и практики, направленные на снижение негативного воздействия их деятельности на окружающую среду.

Стандарт ISO 3450 применяется к гидравлическим тормозам на строительной технике. Он устанавливает требования к производству, испытаниям и маркировке таких тормозных систем.

Стандарт ISO 14229 определяет общие принципы для диагностики на автомобилях, включая системы тормозов. Этот стандарт помогает обеспечить эффективное обнаружение и исправление неисправностей в тормозных системах.

.png)

- ГОСТ

ГОСТ Р ИСО 9001, ГОСТ Р ИСО 14001.

Но также есть и только российские стандарты, которые могут применяться к промышленным тормозам.

ГОСТ 22895: Этот стандарт устанавливает технические требования к тормозным системам для различных видов транспортных средств. Он важен для производителей тормозов, поскольку определяет минимальные стандарты качества и безопасности для данного типа продукции.

ГОСТ Р 51749: Этот стандарт устанавливает требования к энергоэффективности промышленного оборудования. Производители промышленных тормозов могут ориентироваться на этот стандарт для создания более энергоэффективных систем торможения.

ГОСТ 12 серии: влияет на производство промышленных тормозов, устанавливая требования к охране труда и безопасности на рабочих местах. Соблюдение этих норм помогает обеспечить безопасные условия труда при изготовлении и эксплуатации тормозных систем.

- ANSI и ASME

Американские стандарты ANSI и ASME влияют на производство промышленных тормозов, обеспечивая безопасность и эффективность. ANSI устанавливает стандарты для электрических и металлических компонентов, а ASME — для проектирования и безопасности под давлением. Их соблюдение способствует созданию надежных и безопасных тормозных систем, соответствующих высоким стандартам.

- EN 81-20/EN 81-50:

Стандарты EN 81-20 и EN 81-50 определяют требования к безопасности лифтов, включая тормозные системы. Эти стандарты широко используются в Европе.

- AS 1418.16:

Стандарт AS 1418.16, разработанный в Австралии, устанавливает требования к тормозам для кранов.

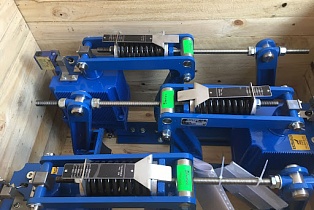

Тормоза Antec соответствуют стандартам безопасности и используются предприятиями по всему миру. Их можно приобрести в ГК “22ВЕК”, где предлагается широкий ассортимент тормозных систем этого бренда.

Испытания

.jpg)

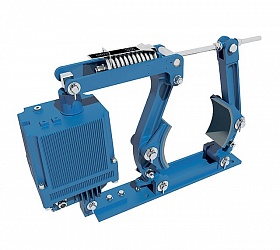

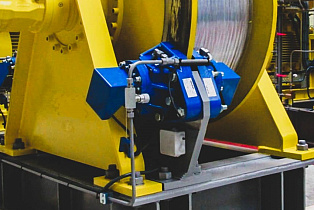

Испытания промышленных тормозов – это процесс проверки их работоспособности и безопасности. Проводятся испытания на воздействие различных факторов, таких как температура, вибрация и другие, чтобы убедиться в работоспособности тормозных систем в экстремальных условиях.

- Тест на тормозной момент:

Тормозную систему подвергают нагрузке, которая увеличивается до определенного значения. Результаты этого теста позволяют определить максимальные значения тормозного момента и времени торможения.

Симуляция крайних условий:

Каким бы ни было промышленное применение — от грузовиков до подъемных кранов — тормоза должны выдерживать крайние условия. Испытания начинаются с тщательной симуляции самых экстремальных обстоятельств, будь то экстремальные температуры, грузоподъемность или даже воздействие агрессивных химических веществ.

- Торможение в экстремальных условиях:

Стресс-тестирование тормозов подразумевает непрерывные циклы торможения и резкого ускорения, чтобы удостовериться, что они выдерживают экстремальные нагрузки.

- Тесты на долговечность:

На производственных площадках, где каждая минута важна, тормоза должны быть не только надежными, но и долговечными. Специальные тесты на долговечность поднимают планку, проверяя, как тормоза выдерживают интенсивную эксплуатацию на протяжении длительного времени.

- Испытания на безопасность:

Безопасность на первом месте — именно поэтому тормозные системы подвергаются широкому спектру тестов, включая тестирование на сценарии аварийного торможения. Это гарантирует, что в случае необходимости тормоза будут работать точно и безотказно.

В результате этого масштабного тестирования рождаются тормоза, готовые к самым трудным задачам. Их надежность подтверждается не только цифрами на бумаге, но и реальным опытом работы в условиях, где каждая секунда может иметь значение. В мире промышленных тормозов, безусловно, нет места компромиссам — здесь каждый тормоз поддается испытаниям под прессом, чтобы гарантировать надежность в самых экстремальных сценариях.

Инновации

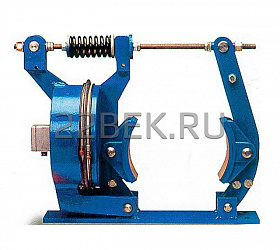

Инновации в области тормозных систем не стоят на месте. Например, разрабатываются новые материалы, которые обладают лучшими характеристиками и устойчивостью к износу. Также активно используются компьютерные технологии для оптимизации процессов проектирования и производства тормозов. Все это позволяет создавать более эффективные и надежные тормозные системы, которые отвечают современным требованиям безопасности и эффективности. Некоторые примеры инноваций в этой сфере:

- Термостойкие композиты:

Одним из ключевых направлений инноваций в области промышленных тормозов является использование термостойких композитных материалов. Эти материалы обеспечивают высокую степень термической стабильности, что особенно важно в условиях интенсивной эксплуатации. Благодаря этому, тормоза сохраняют свою эффективность даже при высоких температурах.

.jpg)

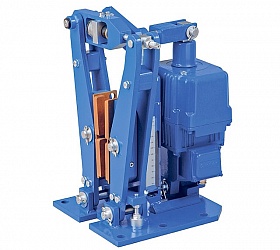

- Электронные системы управления:

Инновации в области электроники привели к созданию продвинутых систем управления тормозами. Электронные блоки управления мониторят множество параметров, предсказывают неисправности и оптимизируют распределение тормозных усилий. Это не только повышает безопасность, но и снижает износ тормозных колодок.

- Регенеративные тормоза:

Слова "тормоза" и "энергосбережение" стали близкими друзьями благодаря регенеративным тормозам. Эта инновация позволяет преобразовывать кинетическую энергию, выделяемую в процессе торможения, в электрическую энергию, которая затем может быть использована для питания других систем машины. Это не только уменьшает расход энергии, но и снижает нагрузку на тормозные системы.

- Нанотехнологии в тормозных колодках:

Промышленные тормоза сегодня выигрывают в борьбе с износом благодаря применению нанотехнологий в составе тормозных колодок. Наноматериалы обеспечивают более равномерное распределение тормозного эффекта, что увеличивает срок службы колодок и снижает износ тормозных дисков.

- Искусственный интеллект для предсказания тормозных событий:

Современные тормозные системы оборудованы системами искусственного интеллекта, которые анализируют данные с датчиков и предсказывают возможные ситуации, требующие вмешательства тормозов. Это дает водителям дополнительные секунды для реагирования на опасные ситуации и повышает общую безопасность.

Инновации в мире промышленных тормозов — это не только шаг вперед в технологии, но и залог безопасности и эффективности в современном производстве. Стремительные изменения в материалах, электронике и дизайне тормозных систем воплощают в себе видение будущего, где безопасность всегда на первом месте, а эффективность становится стандартом.

В заключении статьи о стандартах, испытаниях и инновациях в сфере промышленных тормозов следует подчеркнуть, что строгое соблюдение стандартов, таких как ISO и ГОСТ, является основой для обеспечения безопасности, надежности и эффективности тормозных систем. Испытания, охватывающие симуляцию крайних условий, тесты на долговечность и безопасность, являются ключевым этапом производства, гарантируя соответствие высоким стандартам. Новаторские подходы в инженерии приводят к появлению тормозных систем, обеспечивающих не только безупречное функционирование, но и оптимальное сочетание высокой производительности и соблюдения требований безопасности.

Все партнеры компании «22ВЕК» всегда развиваются и ищут новые надежные решения для своих продуктов. Тормоза компании Antec соответствуют высочайшим стандартам качества, успешно прошли серию испытаний, и готовы обеспечивать безупречную работу в самых требовательных условиях. Наша компания «22ВЕК» уже множество раз поставляла такие тормоза на разные промышленные предприятия, и везде тормоза компании Antec отлично справлялись с условиями, как предельно высоких температур, так и низких. Команда профессионалов ГК «22ВЕК» готова предоставить индивидуальный подход к выбору тормозных систем, адаптируя их под ваши уникальные цели и условия эксплуатации. Свяжитесь с нами для более подробной консультации и оптимального решения для вашего бизнеса.

.jpg)

.jpg)